Solution

典型的多轴系统设置

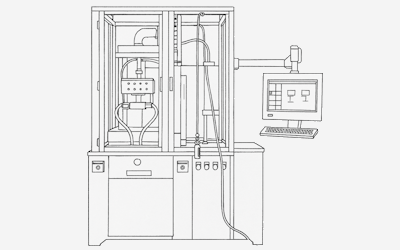

我们客户的感应加热系统使用 RMP EtherCAT 主站和运动控制器 协调多轴运动。通常,一个轴旋转工件以实现均匀加热,而另一个轴则沿其长度扫描线圈或零件。精确定时的淬火喷雾沿着线圈冷却该区域并达到所需的冶金效果。

在一次设置中,旋转的工件在固定的环形线圈中垂直移动。这种由 RMP 驱动的扫描器配置需要垂直轴和旋转轴之间的紧密同步,以实现一致的加热和精确的淬火。额外的轴可以控制载荷、线圈倾斜或其他运动。

感应加热的 I/O 和安全要求

客户的系统需要强大的 I/O 来实现过程控制和安全。温度反馈(通常来自线圈附近的红外测温计或光学传感器)可能超过 2200 °C,用于实时调整加热。

RMP 控制器使用数字输出来启动加热周期,使用模拟信号(例如 0—10 V)来调制功率,管理感应电源。精确的定时确保仅在正确放置零件时才加电,出现故障时立即停机或紧急停机。

安全联锁监控冷却剂流量、温度、压力和液位。任何问题(例如冷却液滴落)都会触发 RMP 停止加热和运动。门锁和面板联锁还通过 RMP 的安全逻辑激活紧急停止。尽管支持 FSoE,但该项目使用了单独的安全继电器,RMP 协调阀门、照明和警报器等设备的运动和 I/O。

为什么客户选择 RMP EtherCAT 运动控制器

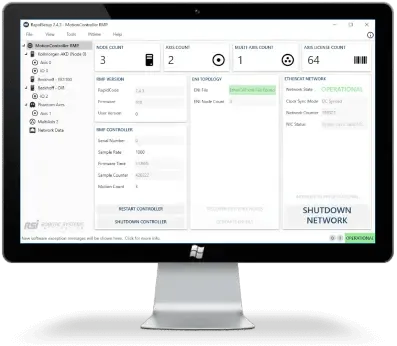

- 高性能和同步

- 实时控制回路速率从 500 Hz 到 8 kHz。

- 通过 EtherCAT 分布式时钟实现亚微秒同步。

- 实现运动和 I/O 的精确协调——这对于扫描定时和激活淬火至关重要。

- 可扩展性

- 在单个 EtherCAT 网络上支持多达 128 个轴和 10,000 多个输入/输出点。

- 可以轻松地从小型机器扩展到大型多站系统。

- 基于轴的许可使其在低轴数系统中具有成本效益。

- 基于 PC 的开发

- 使用 C++、C#、Python 等进行完整应用程序开发。

- 实时引擎在专用 CPU 内核上运行;应用程序逻辑在非实时端运行。

- 允许使用标准开发工具集成数据记录、视觉系统和自定义 GUI。

- 跨平台实时操作系统支持

- 在装有 InTime RTOS 的 Windows 上运行,或使用 PREEMPT_RT 在 Linux 上运行。

- 我们在 Linux 上部署是为了避免许可费和利用开源工具。

- 操作系统灵活性意味着更好的面向未来的能力和更广泛的集成选项。

- 开放架构和设备兼容性

- 原生支持 50 多家供应商的 EtherCAT 设备。

- 可与第三方驱动器、I/O 模块和温度控制器配合使用。

- Open API 允许使用标准编程语言进行全面自定义,例如基于闭环温度的功率控制。

使用了高级运动控制功能

他们利用的一个关键功能是 流媒体运动轨迹。使用 RMP PT/PVT 模式(位置时间或位置速度时间),客户向扫描轴提供实时设定值,从而允许根据反馈进行动态调整的连续运动曲线。例如,如果红外传感器的加热速度快于预期,则它们会在周期中略微提高扫描速度。这种流式传输方法保持了流畅的运动,无需使用刚性、预定义的动作。

除了直播,RMP 还支持所有现代动作模式: 点对点, 速度控制, 电子齿轮传动, 凸轮, 样条,以及多轴插值。虽然客户的系统侧重于线性扫描和旋转,但RMP可以轻松运行复杂的轮廓切割机 2D/3D 路径。RMP 可以执行 G 代码 直接和混合模式——例如,在协调多个轴的同时流式传输自适应路径——使其成为高性能运动系统的理想之选。

客户还充分利用了 EtherCAT 分布式时钟 同步旋转轴和线性轴。和 紧张不安 在 1 微秒以内,客户实现了精确、同步的升温和一致的螺旋加热模式,没有偏差。他们使用 RMP 的运动分组,将加热使能信号与轴启动命令绑定,从而确保整个过程的完美时机。

另一个有用的功能是 RMP ”捕获” 和注册 功能,这使客户能够根据输入触发器锁定精确的编码器位置。在测试中,光电管检测到零件进入线圈,RMP记录了相应的位置以进行分析和潜在的运动调整,类似于包装或印刷中的注册标记。

实时 I/O 处理和安全集成

与运动控制同样重要的是 RMP EtherCAT 控制器的输入/输出处理。感应加热对时间敏感,因此快速的 I/O 更新和低延迟的反应至关重要,而且交付了 RMP。它支持以伺服循环速度更新的数千个 I/O 点。在其设置中,流量开关和急停信号等数字输入以 1-4 kHz 的频率读取,从而实现亚毫秒级的反应。

他们使用了 RMP 用户限制 用于对冷却剂流量输入实施实时监视程序的功能。如果流量下降,RMP 会立即触发 Axis Abort 和 停止,在一个周期内停止运动并切断电源,无需等待 PC 应用程序。这种固件级别的响应通常属于安全PLC的领域,但是RMP是通过其处理的 RapidCode API。他们针对过温、压力和其他条件创建了类似的实时联锁,所有这些都在 RMP 的内部逻辑中进行管理,以实现快速、可靠的停机。

RMP 还擅长 时间同步数据采集。由于运动和 I/O 共享相同的 EtherCAT 网络,因此传感器读数本质上与运动定时保持一致。客户每隔几毫秒捕获扫描轴位置的温度数据,从而生成高度精确的热分布图。使用不同的系统要实现这种紧密同步要困难得多。

RMP 灵活的 I/O 映射非常有用。除了标准的EtherCAT I/O之外,客户还添加了一个智能的EtherCAT温度控制器模块,RMP可以像其他任何设备一样识别和管理该模块。

安全关机和恢复例程也很容易实现。客户为正常停车、故障和紧急停机定义了自定义行为。例如,在模拟功率损耗期间,RMP 检测到驱动总线电压下降,并使用储存的能量缩回线圈,这是更简单的系统无法应对的正常降级。RMP 还支持 安全关闭 (STO) 和 通过 EtherCAT (FSoE) 实现安全,他们计划在未来的修订中使用它,以加强安全整合。

未来创新:在基于 PC 的平台上集成视觉和 AI

使用基于 PC 的运动控制器(如 RMP)的最引人注目的优势之一是,它为客户提供了将先进技术(例如机器视觉和人工智能)直接集成到控制架构中的潜力。与传统的基于PLC的设置不同,在这些设置中,运动和检测系统通常是分开的,而RMP的基于PC的设计允许一切在统一的平台上运行。

视觉引导控制

OEM 可以考虑集成工业相机进行实时检查——在加热过程中监控辉光强度、线圈对齐或零件位置。使用视觉库,例如 OpenCV 要么 TensorFLOW 除了Windows或Linux上的RMP外,系统还可以分析图像并即时调整运动路径或加热参数。

人工智能驱动的自适应控制

还有机会将人工智能应用于自适应加热。机器学习模型可以分析历史温度、功率和质量数据,以预测不同零件或材料的最佳工艺参数。借助 RMP 的基于 PC 的开放环境,OEM 可以在本地运行 AI 推理引擎——根据实时条件动态调整线圈运动或功率。

“智能供暖” 概念

例如,客户可能会使用热成像摄像机探索 “智能加热” 概念,在零件扫描期间生成温度图。然后,控制器可以实时调整速度或运动曲线。

结论

RMP EtherCAT 主机和运动控制器为构建高性能感应加热系统提供了强大的基础。它能够在基于 PC 的统一架构中提供精确的多轴协调、实时 I/O 响应能力和强大的安全处理能力,使其成为要求苛刻的工业应用的理想解决方案。

证言

技术

好处

图片

额外

On this page